Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

Взорвать является одним из универсальных и широко используемых производственных процессов в производстве пластиковых продуктов, особенно для создания пустых контейнеров, таких как бутылки, банки и другие упаковочные предметы. Поскольку отрасли промышленности продолжают требовать более эффективных, экономически эффективных и устойчивых упаковочных решений, технология выдувкой формования развивалась для удовлетворения этих изменяющихся потребностей. Достижение в процессах и материалах для формования выдувного лечения позиционировало этот метод производства на переднем крае современной упаковки, предлагая многочисленные преимущества для отраслей промышленности, начиная от продуктов питания и напитков до фармацевтических препаратов и автомобилей.

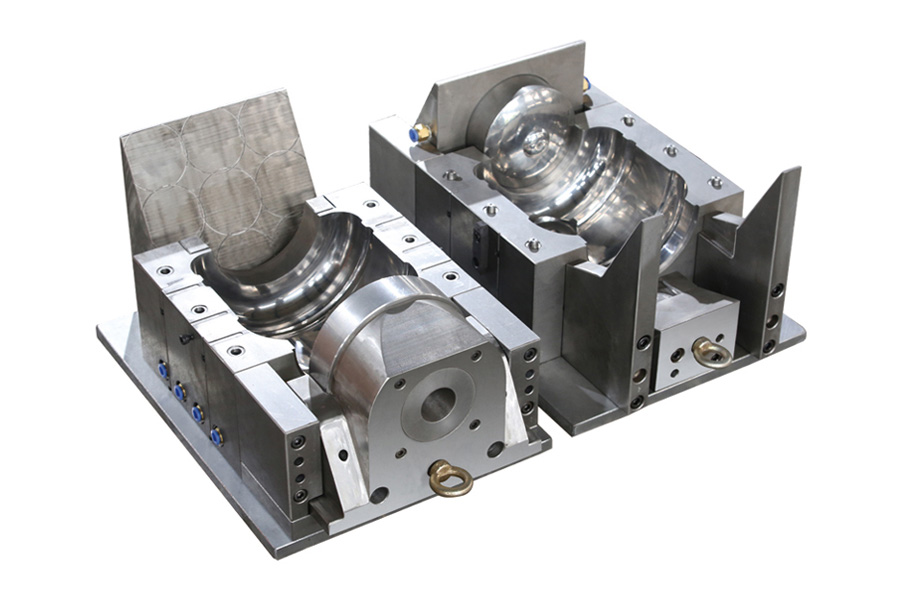

Выдутое формование включает в себя накапливание нагретого пластикового материала внутри формы, образуя полые объекты. Этот процесс обычно делится на три основных типа: экструзионное выборочное формование, литье в инъекционном выборе и растяжение выдувающего литья. Каждый тип подходит для разных приложений и предлагает уникальные преимущества, но все они имеют общую цель производства легких, долговечных и экономически эффективных пластиковых продуктов с высокой точностью.

Ключевые драйверы инноваций в формовой форме.

Упаковочная отрасль постоянно развивается, и выдувание не является исключением. Разработка новых технологий и материалов значительно улучшила процесс литья выдувки, предоставляя производителям возможность оптимизировать производство, снизить воздействие на окружающую среду и удовлетворить растущие требования для пользовательской упаковки. Ниже приведены ключевые драйверы инноваций в индустрии формования удара:

В последние годы устойчивость и экологически чистые материалы стали основным центром, поскольку компании стремятся уменьшить свои углеродные следы и воздействие на окружающую среду. Выдутое формование не привыкать к этой тенденции, и производители все чаще выбирают перерабатываемые и биоразлагаемые материалы. ПЭТ (полиэтилентерефталат) остается одним из популярных материалов для формования для выдувания из -за его прочности, гибкости и переработки. Тем не менее, отрасль также использует альтернативные материалы, такие как биоразлагаемые пластмассы и био-смолы, чтобы удовлетворить растущий потребительский спрос на экологичную упаковку.

Кроме того, разработка методов легкого веса способствует усилиям по устойчивому развитию. Сокращение количества материала, используемого при упаковке не только снижает затраты, но и уменьшает отходы и общее воздействие производства на окружающую среду. Достижения в области технологии формования брутого, таких как улучшение точности и контроля, позволяют создавать более тонкую, но сильную упаковку, что делает ее более устойчивым вариантом для производителей.

Настройка и универсальность. Поскольку предпочтения потребителей становятся более разнообразными, существует растущий спрос на индивидуальные решения для упаковки, которые отражают уникальный брендинг и улучшают опыт потребителя. Технология литья выдувки обеспечивает высокую степень настройки, позволяя производителям создавать контейнеры с различными формами, размерами и конструкциями. Способность создавать упаковку, которая является функциональной и визуально привлекательной, является ключевой точкой продажи для многих отраслей, особенно в таких секторах, как косметика, еда и напитки и фармацевтические препараты.

Безуспособность может производить широкий спектр продуктов, от простых контейнеров до замысловатых конструкций, которые включают различные текстуры и тисненые логотипы. Эта универсальность сделала выдувную литью привлекательным вариантом для компаний, желающих дифференцировать свои продукты на переполненном рынке. Возможность создавать индивидуальную упаковку без значительных изменений инструментов также предлагает конкурентное преимущество, что позволяет предприятиям быстро реагировать на рыночные тенденции и потребительские требования.

Automation и Industry 4.0 Integration. Поскольку отрасли промышленности все чаще стремятся автоматизировать свои производственные процессы, Blow Mosding также получила выгоду от интеграции интеллектуальных технологий и автоматизации. Включение датчиков, робототехники и систем, управляемых искусственным интеллектом, в машины для формования выдувки привели к значительному улучшению скорости производства, точности и контроля качества. Автоматизация уменьшает потенциал человеческой ошибки и повышает эффективность, что приводит к снижению времени простоя, снижению затрат на рабочую силу и более последовательным продуктам.

Кроме того, интеграция технологий Industry 4.0 позволяет производителям собирать данные в режиме реального времени из производственных линий, позволяя лучше принимать решения, предсказательное обслуживание и более быстрое устранение неполадок. Этот сдвиг в сторону автоматизированных систем гарантирует, что процессы выдувного литья остаются на переднем крае эффективности и качества, следя за растущими требованиями упаковочной отрасли.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语