Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

Каждый день миллионы одинаковых крышек бутылок, телефонных чехлов и автомобильных панелей снимают фабричные полы почти без вмешательства человека. За этим тихим чудом стоит Инъекционный формовочный аппарат , устройство, которое превращает крошечные пластиковые гранулы в сложные формы за считанные секунды. Тем не менее, многие люди все еще задаются вопросом: как на самом деле работает эта машина и почему она стала основой современного производства?

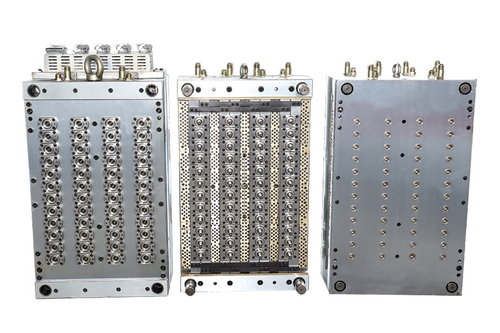

В своей основе процесс элегантно прост. Пластиковые гранулы подают из бункера в нагретый ствол, где поршневой винт тает и смешивает их, пока они не станут вязкой жидкостью. Как только правильная температура и давление достигаются, винт действует как поршень, вводя расплавленную полимер в точно обработанную стальную форму. Через несколько секунд форма открывается и выбросит готовую часть, точность размеров, измеряется в микронах. От кирпичей Lego до медицинских бочек шприца цикл повторяется каждые несколько секунд, двадцать четыре часа в сутки.

Преимущества выходят далеко за пределы скорости. Поскольку материал формируется под высоким давлением внутри закрытых форм, полученные детали имеют хорошую поверхностную отделку и требуют незначительной или отсутствия вторичной обработки. Сложная геометрия-SNAP FITS, живые петли, полые секции-могут быть созданы в одном выстреле, который был бы невозможным или чрезмерно дорогим при вычищенных методах. Кроме того, способность использовать заполненные или усиленные пластмассы означает, что инженеры могут достичь металлической прочности на части веса, что является критическим фактором в автомобильной и аэрокосмической промышленности, стремящейся к эффективности использования топлива.

Современные машины усиливают эти преимущества с помощью расширенных систем управления. Гидравлика, управляемая сервоприводом, снижает потребление энергии до 60 % по сравнению с обычными насосами, в то время как датчики давления в режиме реального времени автоматически регулируют скорости потока, чтобы предотвратить дефекты, такие как короткие выстрелы или следы раковины. Модули совместного инъекции и чрезмерного модуля позволяют слиянию с мягкими нажатиями на жесткие подложки, или многоцветные детали, которые будут изготовлены за один цикл, что устраняет шаги вниз по течению. Analytics Big Data даже предсказывают, когда полоса нагревателя или чековое кольцо не удастся, планируя техническое обслуживание во время запланированного времени простоя вместо того, чтобы вызовать дорогостоящие экстренные остановки.

Устойчивость больше не является запоздалой мыслью. Регулярные системы переплачивают и бегуны, подавая их обратно в ствол, так что практически ничего не потрачено впустую. Биополимеры, такие как PLA и PHA-процесс на том же оборудовании, что и нефтяные пластмассы, позволяющие брендам удовлетворять потребительский спрос на более зеленую упаковку без перевышения целых заводов. Цепи энергоснабжения захватывают тепло, генерируемое гидравлическим торможением для теплого кормления горла или завода воздуха, брея киловатты от общего бюджета мощности.

Заглядывая в будущее, гибридные электрические прессы и полностью электрические машины раздвигают пределы точности и чистоты, обеспечивая микромотовые шестерни для хирургических роботов и оптических линз для гарнитур с дополненной реальностью. Линии подключенных к облаку автоматически регулируют производственные графики, когда интернет-магазин записывает всплеск заказов, поворачивая Инъекционный формовочный аппарат от автономного инструмента в узле в промышленном Интернете вещей. Далека от того, чтобы быть зрелой технологией, литья инъекции продолжает развиваться, доказывая, что даже процесс, изобретенный в 1870 -х годах, все еще может удивить нас тем, что он может сделать - и что он может сделать.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语