Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

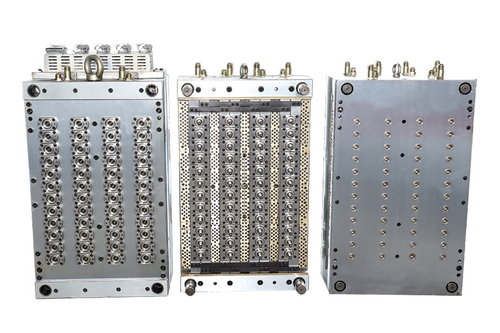

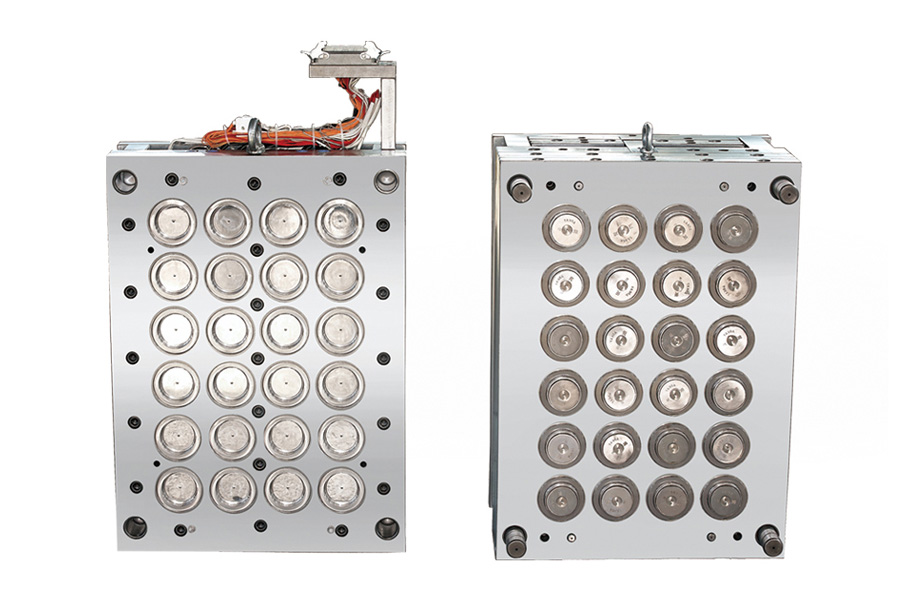

Крышка плесень

Его можно найти в углу области разметки на подложке пластины. Помимо очевидной причины снятия фаски с краев, его также можно использовать для повышения производительности. Допустив небольшую площадь поперечного сечения, упаковка будет прочнее, чем если бы герметик имел такую же площадь поперечного сечения. Кроме того, процесс также поддерживает герметичность полупроводникового элемента. Этого можно добиться с помощью инструмента для снятия фаски, который может скруглять углы герметика с минимальными усилиями. С помощью инструмента «Фаска» вы также можете управлять конечной точкой фаски. Например, если вы хотите переместить конечную точку в первую вершину следующего ребра, вы можете сделать это со значением 1,0. Вы также можете снять фаску с герметика под разными углами. Изготовление пластиковых деталей с поднутрениями представляет собой сложную задачу для формовщиков.

Поднутрения — это углубления или выступы в детали, помогающие предотвратить ее соскальзывание с формы. Поднутрения можно формовать несколькими способами. Одним из способов является процесс литья под давлением с горячим каналом. Это передовая технология, которая устраняет отходы повторного измельчения. Горячеканальная машина — это машина, которая впрыскивает расплавленный жидкий пластик непосредственно в полости пресс-формы. Другой вариант — использовать складной сердечник. Эта технология позволила снизить стоимость и время цикла формования с подрезкой. Разборные сердечники обычно имеют размеры, обеспечивающие форму поднутрения. В зависимости от типа поднутрения эти стержни можно использовать для прорезей, углублений или резьбы. Пневматическая тарелка — это устройство, предназначенное для извлечения пресс-формы крышки. Он работает, используя небольшое давление воздуха, чтобы разрушить вакуум, который образуется в процессе формования. Использование тарелки также может помочь вам решить различные проблемы с вакуумом, которые могут возникнуть в процессе литья. Воздушные тарелки можно использовать для выталкивания пластиковых деталей из машины для литья под давлением.

Их можно найти в различных размерах и спецификациях. Вы также можете получить накладки на заказ. Эти тарелки можно использовать либо в выталкивающем штифте, либо в воздушном клапане. Чтобы использовать воздушную тарелку, вам необходимо установить в форму специальный воздуховод. Этот тип выталкивателя проще в использовании, чем обычный штифт выталкивателя. Оптимальное размещение охлаждающих каналов в форме представляет собой сложное жонглирование. Необходимо учитывать температуру материалов, а также акустику формы. Правильное выполнение этого условия может улучшить или разрушить процесс формования. Лучший путь — обратиться к отраслевому эксперту. За определенную плату аналитики порекомендуют путь, основанный на тщательном анализе плесени и окружающей среды. Наличие четкого плана — половина дела. Следующая задача — выполнить его. Не говоря уже о подводных камнях, связанных с самим процессом. С помощью хорошего оценщика можно избежать малейшей икоты. Если вы не инженер и даже не начинающий инженер, грязную работу может сделать опытный профессионал.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语