Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

Он опирается на давно зарекомендовавший себя процесс выдувания стеклянной тары. Выдувное формование зародилось в 1930-х годах. Лишь в 1979 году выдувное формование стало широко применяться. Выдувное формование является одним из трех наиболее часто используемых методов литья пластмасс, а также быстро развивающимся методом литья пластмасс. Выдувное формование полых изделий включает три основных метода: экструзионно-выдувное формование, в основном для обработки безосновной заготовки; литье под давлением с раздувом, в основном для обработки заготовок, поддерживаемых металлическими стержнями; выдувное формование, в том числе экструзионно-выдувное.

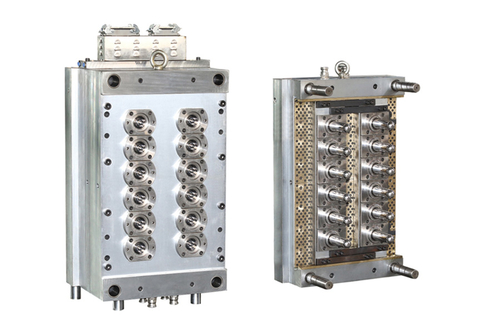

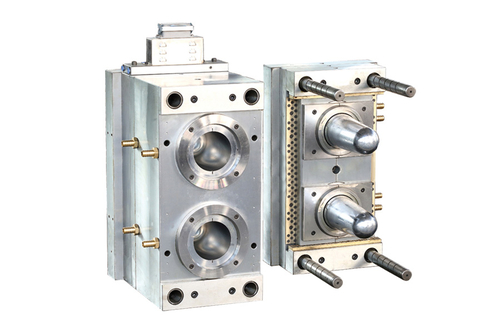

Выдувное формование с вытяжкой, два метода литья под давлением с вытяжкой и выдуванием могут обрабатывать биаксиально ориентированные изделия. Кроме того, существуют многослойные выдувная форма , но 75% изделий для выдувного формования представляют собой экструзионно-выдувное формование, 24% - литье под давлением с раздувом и 1% - другое выдувное формование. Преимущества экструзионно-выдувного формования: высокая эффективность производства, низкая стоимость оборудования, широкий выбор пресс-форм и машин; недостатками являются высокий уровень брака, переработка отходов, плохое использование, контроль толщины продукта и ограниченная дисперсность сырья. Обрезку нужно делать потом.

Полый контейнер изготавливают экструзионно-выдувным формованием, сначала выдавливая трубчатую заготовку между двумя открытыми формами. Когда заготовка достигает заданной длины, форму закрывают, заготовку разрезают и закрывают верхнюю и нижнюю часть заготовки. В центр заготовки вводят сжатый воздух или иглу, вставленную в заготовку, и заготовку надувают, чтобы она приблизилась к стенке полости. После охлаждения форму открывают и выпускают изделие.

Пленку, приготовленную экструзионно-выдувным формованием, выдавливают в тонкостенную трубу постоянного сечения через фильеру с кольцевым зазором, при этом из центра оправки вводят сжатый воздух для ее надувания. Под действием он постепенно удлиняется и приобретает форму; после Z он направляется к намоточному устройству и скручивается в сложенную вдвое пластиковую пленку.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语