Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

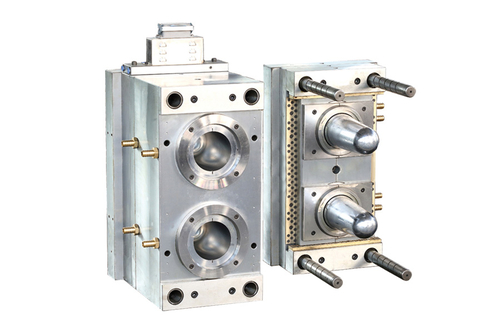

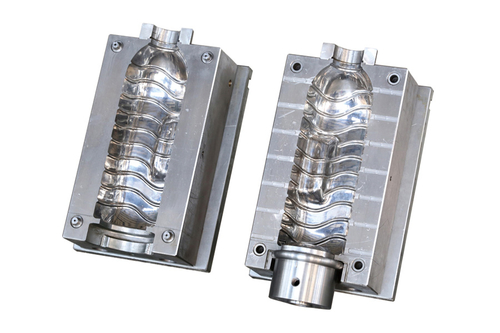

Чтобы обеспечить правильное оформление, закройте выдувная форма требуется сотрудничество между инженером-чертежником, изготовителем инструментов, формовщиком, поставщиком сырья и, если важным фактором является стиль, также художником-дизайнером. При создании дизайна формованного изделия необходимо тщательно соблюдать следующие этапы. На основе характеристик, требуемых в готовом изделии, таких как механическая прочность, электрические свойства, химическая стойкость, стабильность размеров, термостойкость и влагостойкость. -поглощение, осуществляется выбор типа и марки формовочного материала, которые наилучшим образом обеспечат желаемые эксплуатационные характеристики. Инженер-чертежник перечисляет основы конструкции с учетом всех функциональных требований, а затем делает механический чертеж часть как компонент сборки. Художник-дизайнер, используя основы, изложенные инженером-чертежником, включает цвет и форму, чтобы соответствовать требованиям стиля.

Инженер-чертежник, работая в тесном сотрудничестве с художником-конструктором, преобразует эскизы и чертежи в перспективе в детальные механические чертежи изделия с точными размерами. Изготавливается обработанная модель изделия, предпочтительно из формованного блока выбран пластик. Хотя физические свойства обработанной детали не всегда могут быть идентичны свойствам формованной детали, тем не менее во многих случаях можно провести ускоренные испытания на долговечность такого аналога и, таким образом, оценить пригодность предлагаемой конструкции, а также физические свойства. Характеристики выбранного пластика. Таким образом, часто можно избежать дорогостоящих и трудоемких изменений в конструкции, повторного изготовления пресс-форм и производственных потерь. Модель также позволит потенциальному пользователю детали увидеть, как она будет выглядеть, а также проверить зазоры и возможные помехи при сборке с другими деталями. Кроме того, опыт показал, что модели обычно окупаются, показывая, где можно сэкономить материал и изменить формы, чтобы снизить затраты на формы и производство.

Теперь мы готовы рассмотреть дизайн изделия с точки зрения связанных с ним проблем литья. Какие проблемы следует учитывать при проектировании пресс-формы? Одним из наиболее важных подготовительных шагов к принятию решения о типе используемой формы является исследование характеристик текучести пластика, выбранного для изделия, во время периода течения или формования в полости формы. Механические, электрические и химические свойства формованного изделия частично зависят от контролируемого течения пластика. Изучение конструкции изделия с точки зрения движения материала в полости формы выявит слабые места в деталях конструкции, такие как плохое плетение или сварка материала вокруг выступающих стержней и участков сердечника. Это относится как к термопластичным, так и к термореактивным материалам. Следует учитывать продолжительность времени, необходимого для завершения потока, а изучение пути потока и вероятного движения пластика покажет способы обеспечения обтекаемого потока. Следует соблюдать осторожность, чтобы избежать участков с толстым сечением, которые могут захватывать воздух, влагу и газ. Контроль потока во избежание образования газовых карманов в застойных зонах полостей формы должен быть предметом серьезного изучения разработчиком изделия, разработчиком формы и формовщиком.

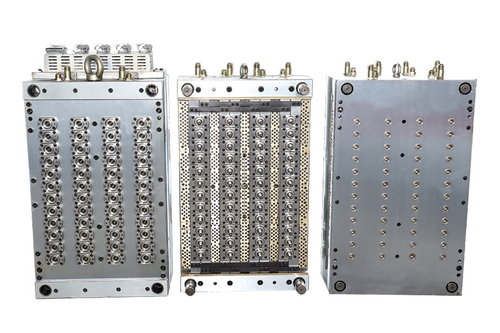

Прежде чем приступить к изготовлению многогнездной пресс-формы для производства, изготавливается одногнездная пресс-форма. Детали, изготовленные из этой экспериментальной одногнездной пресс-формы, изучаются, чтобы определить, были ли приняты надлежащие меры для усадки при формовании, точности размеров, взаимозаменяемости при сборке и удобства обслуживания. может использоваться как одна единица многогнездной производственной пресс-формы. При эксплуатации одногнездной формы для литья под давлением и для получения хороших сравнений воспроизведения размеров между производственными полостями и исходной испытательной полостью желательно установить временную задержку, необходимую для того, чтобы пластик достиг позиций, которые должны быть заняты, по количеству полости, которые будут использоваться в готовой форме. Поэтому желательно построить основу производственной формы со всеми направляющими, вырезанными на месте при испытании одной полости. Ценная информация получается без существенного увеличения стоимости последнего. Формовщик также может точно определить затраты на формование на основе фактических рабочих циклов. В любом случае следует принять вышеуказанные меры предосторожности, чтобы убедиться, что продукт спроектирован правильно во всех деталях, прежде чем приступить к изготовлению производственной формы. Опыт показывает, что слишком часто, когда эти меры предосторожности не принимаются, необходимо вносить изменения. после того, как формы были завершены и деталь находится в производстве. Это связано с дорогостоящими изменениями формы, а также с производственными потерями. Исследования, которые стали возможными благодаря использованию модели и экспериментальной пресс-формы с одной полостью, во многом помогают избежать этого риска.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语