Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

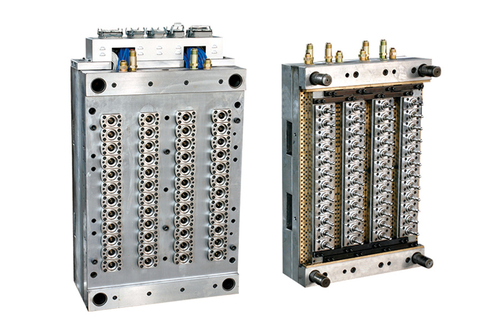

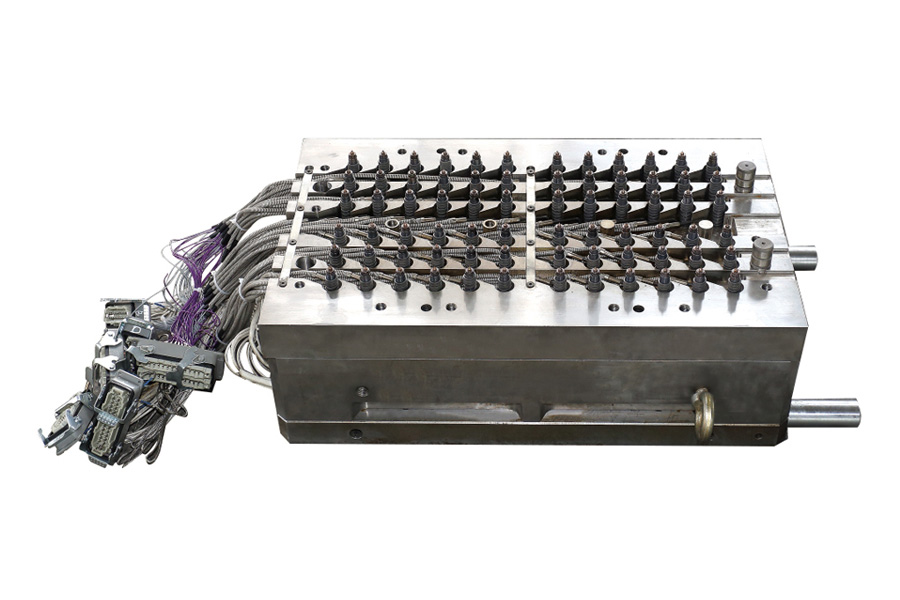

Часть горячего бегуна

Литье под давлением также эффективно, поскольку при нем используется автоматизированное оборудование для выполнения большей части производственного процесса. Однако этот процесс не обеспечивает такой защиты, как компрессионное формование. Он также имеет относительно короткий срок службы пресс-формы. Компрессионное формование чаще всего используется для закругленных вставок, электрических корпусов и крышек для бутылок. Помимо превосходной стабильности размеров, POM также характеризуется низким коэффициентом трения. Это свойство делает его идеальным для применения в операциях механической обработки. Его хорошие электрические свойства, прочность на растяжение и износостойкость также являются некоторыми из его особенностей. Он также широко используется в прецизионных деталях. Литой полиоксиметилен используется в автомобильной промышленности и в производстве бытовой электроники.

Он применяется для различных автомобильных деталей, включая топливные рампы, клапаны и топливные насосы. Его высокая прочность, низкое трение и износостойкость делают его идеальным для применений, где ожидаются повторяющиеся удары и истирание. Он также используется в приложениях, требующих хороших трибологических свойств. ПОМ представляет собой полимер, который можно легко формовать. Тем не менее, это требует специальных процессов склеивания. Он также чувствителен к кислотному гидролизу. Поэтому его следует хранить в сухом месте. В отличие от формы с двумя пластинами, в форме с тремя пластинами используются металлические заглушки, чтобы продукт не вытекал из формы. Этот тип формы часто используется для больших деталей с несколькими точками впрыска, которые требуют высокоточного производства. Он также широко используется для деталей с плохим заполнением внешних краев. Основные части формы с тремя пластинами включают сердечник, систему направляющих, пластину для съема сопла и верхнюю зажимную пластину. Сердцевина формирует внутреннюю форму молдинга. Как правило, изготавливается из стали марки Р20.

Сердцевина и полость придают пластиковому изделию окончательный вид. В дополнение к этим основным компонентам форма с тремя плитами содержит дополнительную плиту формы, которая называется бегущей плитой. Направляющая пластина добавляется между пластиной с полостью и верхней зажимной пластиной. В пластиковой форме используется несколько различных механизмов бокового натяжения. Несколько факторов влияют на величину тягового усилия сердечника. Как правило, чем больше толщина стенки формованной пластиковой детали, тем больше сила тяги сердечника. Сила тяги сердечника также зависит от температуры, времени выдержки и разновидностей пластика. Чтобы получить хорошую силу вытягивания сердечника, направление вытягивания сердечника должно быть перпендикулярно направлениям открытия и закрытия формы. Измеряется расстояние между центральной линией наклонной направляющей стойки и линией действия бокового ползуна сердечника. Тогда изгибающее плечо наклонной направляющей колонны определяется Lw. Для поперечного разделения и вытягивания сердечника расстояние между боковым ползунком сердечника и наклонной направляющей стойкой не обязательно равно половине высоты ползуна. Этот факт должен учитываться при проектировании механизма боковой протяжки сердечника.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语