Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

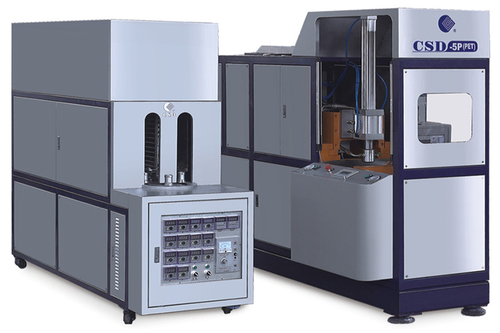

Машина для литья под давлением серии CSD-S с серводвигателем

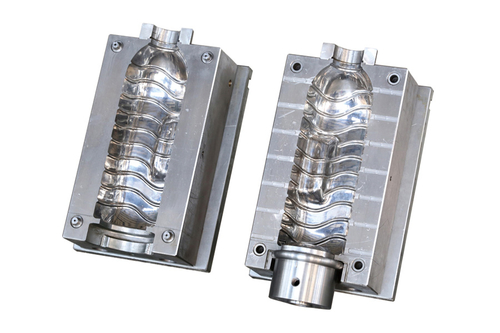

В некоторых случаях литник может не полностью затвердеть, что приводит к растрескиванию под напряжением. Контроль затвердевания литника на машинах для литья под давлением включает в себя изменение потока пластика через форму. Штифты выталкивателя литника соединены с линией разъема линией разъема. Таким образом, литник затвердевает в полости, которая содержит затвердевший пластик литника 10. Эти пластики также могут быть отделены от детали с помощью механической системы эжектора или съемной пластины. Давление пребывания в машине для литья под давлением можно контролировать, регулируя скорость подвижного винта. Крайне важно поддерживать надлежащий баланс усилия зажима и давления заполнения, иначе на формованном изделии могут появиться дефекты и заусенцы. В то время как впрыск газа помогает пластику расширяться и заполнять полость формы, также важно учитывать объемную усадку пластика, которая может затруднить управление газом.

Чтобы компенсировать сжатие пластика, впрыск газа в полость формы может помочь пластику продолжать расширяться во время цикла охлаждения. Это известно как процесс полного выстрела. Первый этап процесса литья под давлением включает смешивание растворенного PBA с расплавленным полимером. Затем расплавленный полимер проходит через полость формы и впрыскивается в полость формы при заданном давлении и скорости. Следующим шагом является управление давлением выдержки после того, как расплавленный пластик заполнит полости на машине для литья под давлением. Управление штифтами выталкивателя является важной частью процесса литья под давлением. Необходимо держать эти штифты на точной глубине, чтобы детали не висели или не «скользили» по ним. Кроме того, неровные штифты выталкивателя могут вызвать эстетические проблемы, особенно для деталей с тонкими стенками. Они могут вызвать вдавленные гравировки и неравномерную толщину.

Одним из способов управления выталкивающими штифтами на машине для литья под давлением является наличие переключателя, определяющего начальное и конечное положения штифтов. Например, начальное положение штифта установлено в положении A, а его конечное положение установлено в положении B. Как только выталкивающие штифты достигают своих конечных положений, они вибрируют и вызывают задержку в процессе. Это приведет к увеличению времени цикла. Чтобы управлять штифтами выталкивателя на машине для литья под давлением, отрегулируйте заслонку и систему подачи, чтобы оптимизировать поток расплавленного пластика. Затем установите подходящую систему охлаждения для отвода тепла от расплава и поддержания скорости охлаждения в определенных пределах. Кроме того, при проектировании пресс-формы проанализируйте сопротивление выталкиванию, чтобы создать правильную пресс-форму. Наконец, не забудьте добавить правильные штифты выталкивателя и контролировать расширение ворот. Таким образом, вы можете быть уверены, что деталь выталкивается, не оставляя следов булавки на затворе.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语