Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

Пластиковые полые контейнеры широко используются в производстве напитков, медицине, косметике, пищевой и химической промышленности благодаря их легкому весу, низкой цене и высокой безопасности. Они привлекают все больше производителей к выбору пластиковой тары вместо стеклянной.

Сегодняшнее оборудование, формы и сырье для производства пластмасс открываются перед нами, новые технологии и новые приложения появляются одно за другим, и область формования пластиковых полостей также является плодотворной. В условиях стремительного роста мировых цен на нефть цены на пластмассовое сырье также высоки, и разработка альтернативных продуктов с низким энергопотреблением и низким содержанием сырья также является одной из рыночных тенденций.

Процесс выдувания машины для выдувания бутылок разделен на две части.

Разогреть

Заготовка (преформа) облучается инфракрасной высокотемпературной лампой для нагрева и размягчения основной части преформы. Чтобы сохранить форму горлышка бутылки, горлышко преформы не нужно нагревать, поэтому для его охлаждения требуется определенное охлаждающее устройство. .

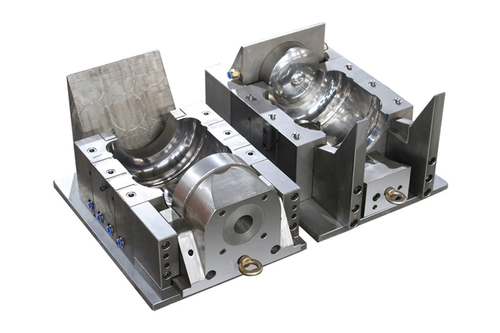

Выдувное формование

На этом этапе предварительно нагретая преформа помещается в завершенную выдувную форму, и внутренняя часть надувается под высоким давлением. Продуть и затянуть преформу (зародыш) в нужную бутылку.

Автоматическая машина для выдувания бутылок сочетает в себе две операции выдувания бутылок с помощью манипулятора, устраняя необходимость ручного процесса помещения предварительно нагретой преформы в форму для выдувания. Значительно ускорить темпы производства.

Технологический процесс машины для выдувания бутылок

Процесс выдувного формования на выдувной машине для бутылок представляет собой двухсторонний процесс вытягивания. В этом процессе цепи из полиэтилентерефталата удлиняются, ориентируются и располагаются в двух направлениях, тем самым улучшая механические свойства стенки бутылки и улучшая прочность на разрыв, растяжение и ударную вязкость. И имеет очень хорошую герметичность. Хотя растяжка помогает увеличить силу, ее не следует перетягивать. Степень растяжения-надувания необходимо контролировать: радиальное направление не должно превышать 3,5–4,2 раза, а осевое направление не должно превышать 2,8–3,1 раза. Толщина стенки преформы не должна превышать 4,3 мм.

Выдувание бутылок осуществляется между температурой стеклования и температурой кристаллизации, обычно от 90 до 110 градусов. В этом интервале ПЭТ ведет себя в высокоэластичном состоянии и становится прозрачной бутылкой после быстрого формования раздувом, охлаждения и схватывания.

В процессе выдувного формования различают: растяжение-выдувание однократное выдувание-двойное выдувание. Эти три действия очень короткие, но они должны быть хорошо скоординированы, особенно первые два шага определяют общее распределение материала и качество выдувной бутылки. Следовательно, необходимо установить параметры: время начала растяжения, скорость растяжения, время начала и окончания предварительной продувки, давление перед продувкой, поток перед продувкой и т. Д. Если возможно, лучше всего контролировать общее распределение температуры преформа. Температурный градиент внутренней и внешней стенок преформы.

В процессе быстрого выдувного формования и охлаждения в стенке бутылки возникает индуцированное напряжение. Для газонаполненных бутылок для напитков он может выдерживать внутреннее давление, что хорошо, но для бутылок с горячим наполнением необходимо обеспечить его полное высвобождение выше температуры стеклования.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语