Основанная в 1992 году с зарегистрированным капиталом в 5,2 миллиона долларов США австралийскими предприятиями с индивидуальным владением, она может похвастаться производственной зоной площадью 72 000 квадратных метров.

Выдувная машина это производственный процесс, используемый для производства пластиковых бутылок, контейнеров и нестандартных форм. Этот производственный процесс может осуществляться различными методами, но в Apex Plastics мы используем экструзионно-выдувное формование и литье под давлением с раздувом и вытяжкой (ISBM). В этом блоге мы сосредоточимся на процессе EBM. Процесс экструзионно-выдувного формования можно разделить на две подкатегории: непрерывное экструзионно-выдувное формование и прерывистое экструзионно-выдувное формование. При непрерывном выдувном формовании пластик выдавливается постоянно во время работы машины. При прерывистом экструзионно-выдувном формовании экструдер работает в течение определенного времени и заполняет резервуар пластиком; после заполнения резервуара активируется плунжер и выталкивает материал из резервуара через экструзионную головку. Машина EBM может использоваться для производства широкого спектра бутылок, контейнеров и форм, обычно используемых для изготовления продуктов, которые мы используем в повседневной жизни. жизнь, такие как бутылки с маслом, бутылки с перекисью, шампунь и предметы личной гигиены среди многих других.

Машины EBM периодического действия часто используются для изготовления крупных деталей или продуктов, требующих толстых стенок, таких как галлонные охладители воды и емкости для бензина. В Apex Plastics мы производим бутылки, контейнеры и формы от менее унций до более галлонов на машинах EBM непрерывного действия. Материалы, обрабатываемые на нашем EBM, включают полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE) и полипропилен. Процесс непрерывного экструзионно-выдувного формования начинается с загрузки смолы в бункер в верхней части машины, который затем подается в экструдер. Пластик можно обрабатывать в его естественном состоянии или смешивать с различными красителями и добавками.

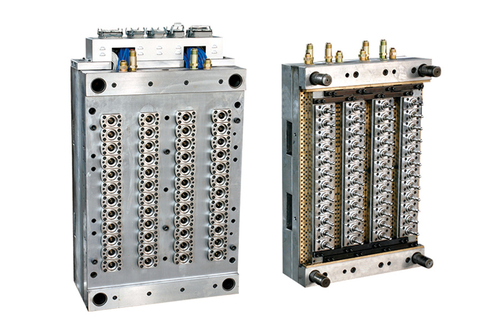

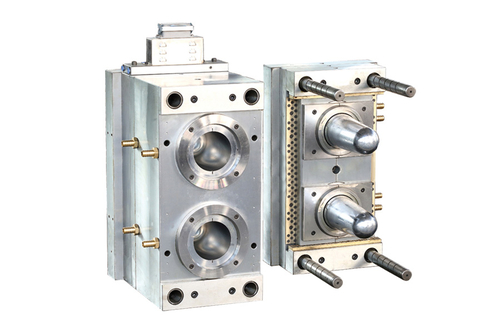

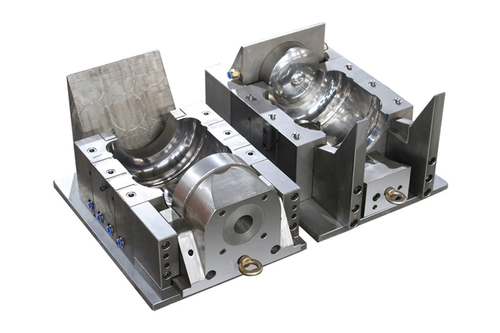

Системы обработки материалов, состоящие из блендеров, измельчителей, уравнительных бункеров и других компонентов, используются для управления и перемещения материалов на предприятии. Смесители материалов обеспечивают стабильные партии материала на протяжении всего производственного процесса. Экструдер содержит шнек, который непрерывно вращается, проталкивая пластиковую смолу вниз по цилиндру. Благодаря механическому трению пластик превращается из твердой гранулы в расплавленное состояние. Нагреватели, стратегически расположенные на цилиндре и головке, помогают поддерживать равномерный нагрев в процессе экструзии. Прочность расплава важна для поддержания одинаковой толщины стенок во избежание образования отверстий в конечном продукте. Затем расплавленный пластик проталкивается через экструзионную головку и мимо инструмента для штамповки, формирующего заготовку. Заготовка представляет собой полую трубку из расплавленного пластика, которая станет конечным продуктом. Экструзионная головка и оснастка матрицы определяют длину и форму заготовок. Для тяжелых или крупных деталей можно использовать одну экструзионную головку, позволяющую изготавливать только одну деталь за каждый цикл машины.

Для более мелких деталей используются экструзионные головки, способные одновременно изготавливать несколько заготовок. Изготовление нескольких деталей одновременно увеличивает производительность во время цикла машины. Форма окружает заготовку, а затем в верхнюю часть заготовки входит выдувной штифт, герметизирующий трубку. Штифты сжимают воздух в заготовке, чтобы придать пластику окончательную форму изделия. Формы обычно изготавливаются из алюминия или других металлов. Затем форму охлаждают, чтобы облегчить быстрое формирование готовой детали. Как только пластик остынет и затвердеет, форма открывается, и конечный продукт выбрасывается. После извлечения детали излишки пластика или заусенцы удаляются вручную или с помощью машины. Вспышка отправляется через измельчитель, где она разрезается на мелкие кусочки, а затем переносится в бункер для перенапряжения. Переработанный материал, или повторно измельченный материал, как его обычно называют, может быть повторно введен в производственный процесс с помощью системы обработки материалов, сводящей отходы к нулю.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语